Beszámoló a 3D nyomtatás eddigi történéseiről a Vályi Péter Szakképző Iskolában

írta Kolozs Levente

Tartalomjegyzék:

- Bevezetés

- 3D nyomtatás továbbképzés Budapest

- Az első lépések

- Kezdeti próbálkozások

- A 3D nyomtatás népszerűsítése

- Problémák & megoldások

- Szálcsere folyamata

- Szögletességi probléma a tervezett modelleknél

- Furcsa hangok a nyomtatás során

- Support probléma

- Raft vagy nem raft?

- Hőmérsékleti gondok

- Letapadási problémák

- Probléma a filament tekerccsel

- Ízelítő az eddig elkészített modellekből (a teljesség igénye nélkül)

Bevezetés

Beszámolómat talán ott érdemes kezdeni, amikor tudomásomra jutott, hogy iskolánk pályázatot készül beadni egy 3D nyomtató elnyerésére. Ahogy ez az információ a tudomásomra jutott máris lelkesen belevetettem magam a pályázati anyag megírásába. Mint utóbb kiderült több kolléga is ötletelt azon, hogy mire tudnánk hasznosítani egy ilyen modern berendezést, hogy hogyan lehetne integrálni a tanítás folyamatába, hogy hogyan segíthetné ez a mindennapjainkat, bontakoztathatná ki a tanulókban rejlő kreativitást és kovácsolhatna közösségeket.

Azt gondolhatnánk, hogy a több oldalas pályázatok megírása a nehezebb feladat, pedig ez nem így van. Mindösszesen pár oldalban kellett összefoglalnunk ötleteinket, gondolatainkat. Végül megalkottuk a beadásra szánt dokumentumot, melyet a megadott határidő előtt el is juttattunk a megadott címre. Innen már csak az idegőrlő várakozás maradt számunkra, hogy megtudjuk a pályázatunk elbírálásának eredményét. A kihirdetés időpontját (a sok beadott pályázat miatt) többször is módosítani kellett. Ahogy megtudtuk a döntést, eléggé elkeseredtünk, hiszen nem kerültünk bele azon iskolák csoportjába, akik nyomtatót nyerhettek. Szerencsére a kezdeti csüggedtségünk gyorsan alább hagyott, hiszen bíztunk abban, hogy ez az innovatív technológia előbb utóbb el fog jutni az iskolánkba. Talán nem is sejtettük, hogy ennyire hamar. A kiírt pályázat része volt az is, hogy a győztes iskolák egy-egy pedagógusa képzésben részesül, melyet a budapesti 3D akadémián tartanak. A savanyú szájízünket az is édesítette egy kicsit, hogy a nem nyertes intézmények is delegálhattak egy-egy főt a képzésére. Még a számunkra kedvezőtlen döntés előtt jeleztem az iskola vezetésének, hogy én szívesen részt vennék a bemutatón. Informatikusi, gépészmérnöki végzettségemet és a pályázatba fektetett munkámat tekintve iskolánk igazgatója úgy döntött, hogy én részesülhetek abban a megtiszteltetésben, hogy részt vehetek a képzésen. Nagy izgalommal vártam a napot, melyre interneten keresztül kellett jelentkezni.

A következőkben az iskola igazgatójának írt beszámolóm olvasható:

3D nyomtatás továbbképzés Budapest

„Az emberi érzékelés, tapasztalatszerzés nagy részben vizuális úton megy végbe. Az oktatási folyamatokban kikerülhetetlen a szemléltető eszközök használata, melyek a tananyag megértését, modellezését, szemléltetését hivatottak elősegíteni. A szemléltető eszköz megtekintésével kialakított kép is megmarad a megtanult anyag részeként, így további következetéseket, gondolatmeneteket indíthat el, melyek új eredményekhez vezethetnek. A szemléltető anyagok megléte, feladatuk az oktatási folyamatban elengedhetetlen, főként azon tanulók esetében, akik valamilyen okból kifolyólag nehezebben fogadják be a didaktikára épülő tanórákat, tananyagokat.”

Mint ismeretes, iskolánk pályázatot adott be 3D nyomtató beszerzésére. Sajnálatos módon az első fordulóban nem sikerült nyernünk, de vigaszdíjként adódott a lehetőség, hogy minden pályázatot benyújtó iskola delegálhasson egy főt egy ingyenes, 3D nyomtatással kapcsolatos továbbképzésre. Az online regisztrációt követően email-en kaptuk a további fontos tudnivalókat.

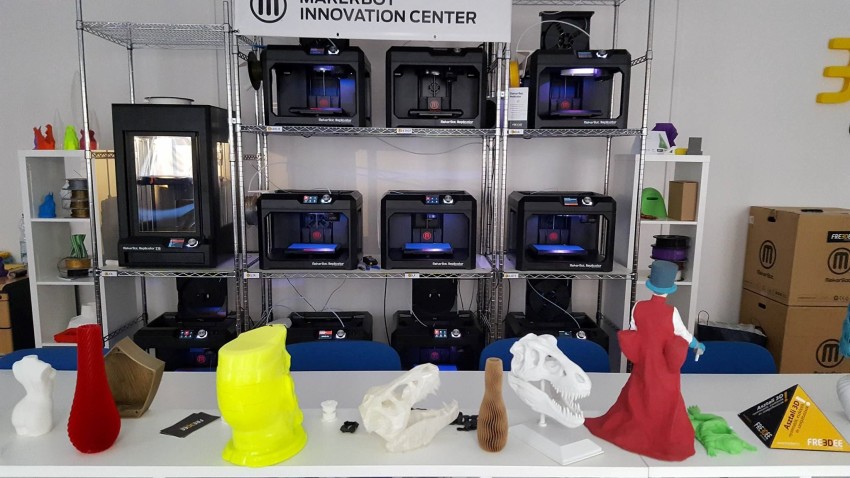

Belépve a FREEDEE 3D AKADÉMIA termébe egyből szemem elé tárul a nyomtató park, mely minden magyarázat nélkül is lenyűgöző látvány volt.

Makerbot Innovation Center

Mint a későbbiekben kiderült, a képen látható gépek a Makerbot Innovation Center (MIC) részei, mely lehetőséget nyújt az online elérésre, így biztosítva azt, hogy a világ bármely részéről is kinyomtathatóak legyenek a 3D modellek. Ilyen rendszer a alig 10-20 helyen létezik. A 10 gépből álló MIC mellett a szomszédos irodában további gépek dolgoztak. A nyomtatókon kívül számos, már elkészített (kinyomtatott) tárgy is látható volt a teremben.

Az egyik legfigyelemreméltóbb alkotás a színes nyomtatásra is képes 3D nyomtatóval készült Hajas Lászlót megtestesítő szobrocska volt:

Hajas László nyomtatott szobra

Hajas László nyomtatott szobra

A szobor elkészítéséhez 3D szkennerre volt szükség, melyek szintén beszerezhetőek, viszont magas áruk miatt ez speciális alkalmazásokhoz jellemző.

- Artec Spider

- Artec Eva

- MakerBot Digitizer

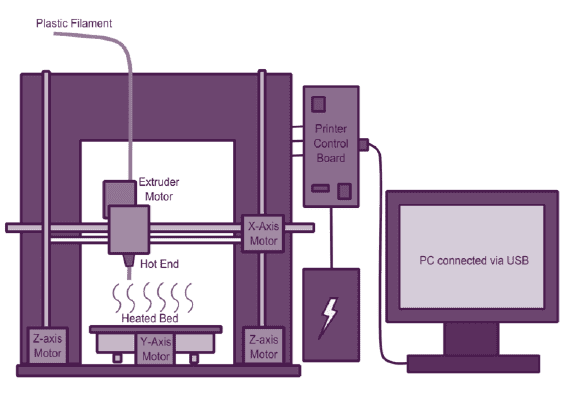

Az első ámulat után megkezdődött az oktatás, melyet Szabó Péter a stúdió vezetője tartott. Rögtön az első mondatokkal világossá tette számunkra, hogy a 3D nyomtatás kifejezés inkább média fogás, hiszen ebben az esetben nem tényleges nyomtatásról beszélünk. Az eljárást, melyet a gépek használnak: additív gyártástechnológiának nevezik. Ez pont ellentéte a CNC esztergálásnál alkalmazott leválasztó eljárásnak. Az additivitás lényege, hogy a tárgyat rétegről rétegre építjük fel. A folyamat kezdetén a kinyomtatni kívánt alakzatot valamilyen CAD (Computer Aided Design) programmal (pl.: Solidworks) megtervezzük, abból .STL fájlt exportálunk, majd a Makerbot saját programjába importáljuk, ahol egy újabb fájl (g code) készül, amelyet már küldhetünk a nyomtatóra.

A 3D nyomtatás kiinduló alapja minden esetben egy számítógépes kód (g-code), mely a nyomtató fejet és a három térbeli tengelyt vezérli. A nyomtató tálca az Y (függőleges), a nyomtató fej pedig az X (vízszintes) és Z (előre, hátra) tengelyek irányába mozog. A g-code egy 3D geometria alapján generálódik, mely teljes mértékben meghatározza a 3D modellt.

Második fontos lépés a szeletelés (slicing). Ekkor egy szoftver segítségével a 3D nyomtatás rétegeinek megfelelően vízszintes szeletekre bontjuk a nyomtatni kívánt alakzatot. A szeletelő síkon készítjük el a nyomtató szerszám (extruder) útvonalát leíró g-code-ot. Az így létrejövő szeletek vastagsága határozza meg a nyomtató felbontását (rétegvastagságát).

Felbontásbeli különbségek

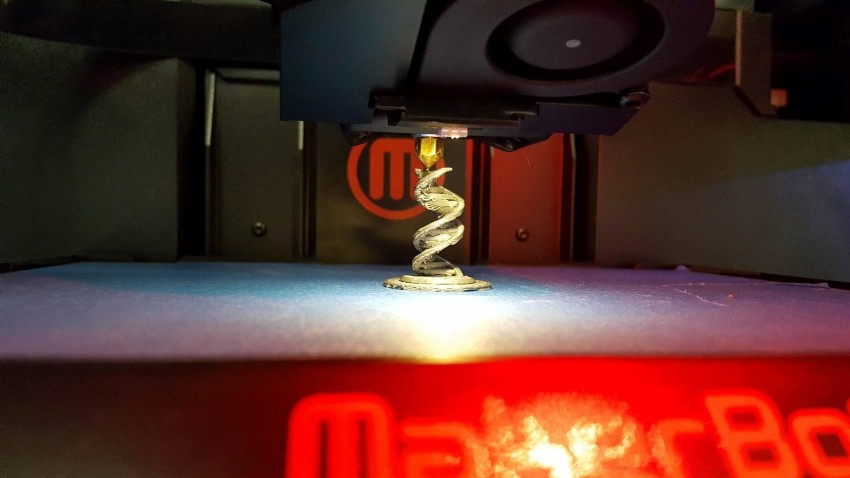

A nyomtatás során először egy réteget “rajzol meg” a gép, majd miután befejezte, közvetlenül rá nyomtatja a következőt. Egy nagyobb modell esetében finom felbontást használva (vékony rétegeket nyomtatva) akár több ezer rétegből is állhat egy modell, ezen additív eljárás lehetővé teszi olyan formák létrehozását is, amely máshogyan lehetetlen lenne.

DNS spirál részlet nyomtatása

A legelterjedtebb és számunkra elérhető technológia az úgynevezett FDM (Fused Deposition Modeling), azaz olvasztott leválasztásos technológia, amely kis szériás sorozatgyártásra alkalmas. Ezen kívül létezik még a fotopolimeres (SLA, DLP, PolyJet), a poros (Binder Jetting), a lézerszinterezéses (SLS) és a lézerolvasztásos (DLM) technológia is.

Az FDM eljárás alapanyaga hőre olvadó műanyag, melyet különböző vastagságban és színben is lehet rendelni.

Az alapanyagként szolgáló 3D nyomtatószál

AZ FDM technológia

A 3D technológiának sok előnye van, így például:

· gazdaságos

· gyors

· pontos

· funkcionális

· szabad formák

· széles anyagválaszték

· kis szériás, egyedi gyártás

· kreativitás fejlesztés

· közösség építő

· stb.

MakerBot replikátor 3D nyomtató

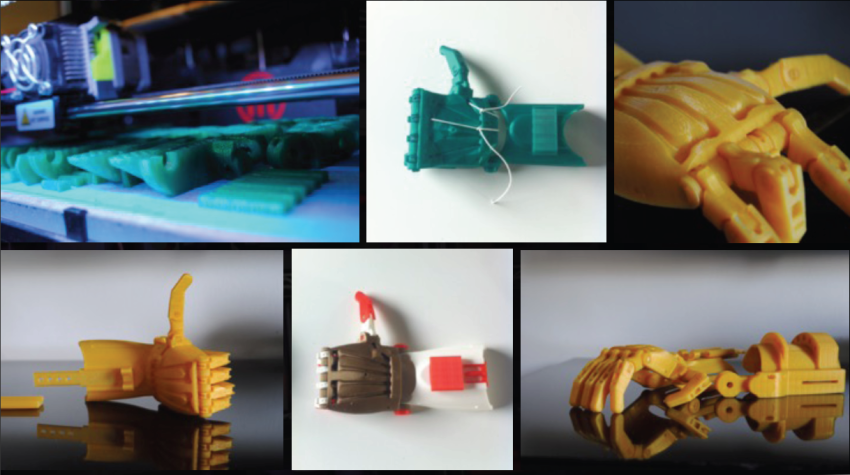

Öntészeti minták

Funkcionális alkatrészek

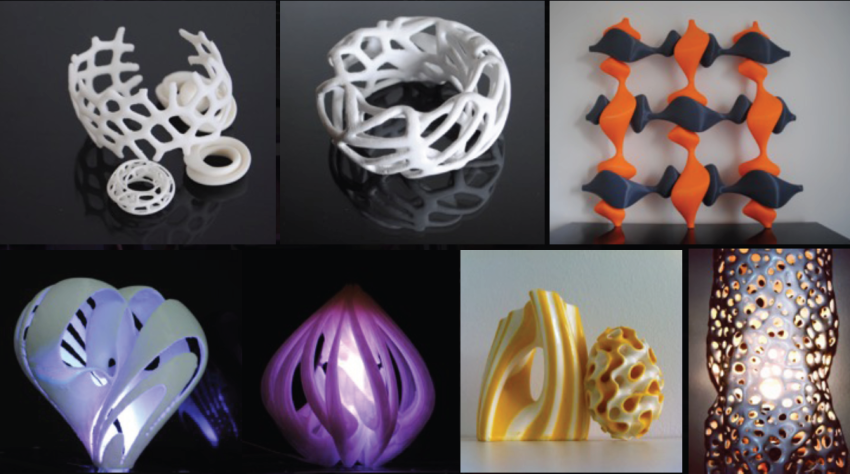

Design, dekor termékek

A nyomtató használatához nincsen feltétlenül szükség CAD ismeretekre, hiszen nyomtatható modellek a www.thingiverse.com oldalról ingyenesen letölthetők, valamint alkalmazhatóak olyan programok is (leopoly.com), melyek segítségével könnyen elkészíthetjük a kinyomtatni kívánt alakot.

A 3D nyomtatás már most sok embert hozott össze, hiszen közösségek formálódtak, barátságok köttettek, ahol a felhasználók megosztják egymás között az információkat, problémákat, megoldásokat. Reményeim szerint a hamarosan megjelenő új pályázatban iskolánk is gyarapodhat egy ilyen eszközzel, hogy csatlakozhassunk az immáron nagyszámú Makerbot közösséghez és élvezhessük mindazon előnyöket, melyeket a beadott pályázatunkban részletesen felsoroltunk.

Az első lépések

A képzésről élményekkel hazatérve talán még fájdalmasabb volt a tudat, hogy nem nyertünk egy ilyen csodálatos masinát. Némi reménysugár azért felcsillant, hiszen ígéretet kaptunk arra, hogy meghirdetésre kerül majd egy második kör is, ahol még 10 nyomtatót osztanak majd szét a már pályázó iskolák között. Tűkön ülve vártunk a második kör döntését, majd mikor megjött az eredmény örömmel vettük tudomásul, hogy a mi iskolánk is benne van a nyertesek között. Az eddig tanúsított lelkesedésünk megkétszereződött, viszont (ahogy ez ilyenkor lenni szokott) az idő pedig fele annyira gyorsan telt, mint általában.

Fontos stratégiai döntés volt, hogy hol helyezzük el a nyomtatót. Iskolánk igazgatója tőlem kért ötleteket erre a célra. Némi helyzetelemzés után két tantermet javasoltam a nyomtató elhelyezésére, melyek közül a 216-os tantermet részesítettem előnyben. Az érvek és ellenérvek felsorakoztatása után közösen arra jutottunk, hogy az általam is preferált tanterembe, a 216-osba legyen elhelyezve a nyomtató. Talán érdemes megemlíteni azokat az érveket, mely alapján kiválasztottam a nyomtató mostani helyét:

· a terem mérete nem túl nagy, de nem is túl kicsi, nagyjából 12 fő befogadására alkalmas

· az erős és gyenge áramú elektromos hálózat megfelelő ki van építve, hiszen egy, már nem használt informatika teremről van szó

· a teremben interaktív tábla, laptop, nyomtató és zárható szekrény található

· a terem az iskola épületének első szintjén van

· a terem sötétíthető, padokkal, székekkel jól felszerelt

Az egyetlen dolog, ami a munkát hátráltathatta, hogy a terem slim kliensekkel volt felszerelve, melyeket le kellett szerelni, el kellett távolítani a tanteremből. Mind iskolánk rendszergazdájának, mind az iskolánk vezetésének lelkesedése következtében a 216-os számítástechnika tanterem pillanatok alatt 3D nyomtató laborrá alakult át, már csak a főszereplő hiányzott.

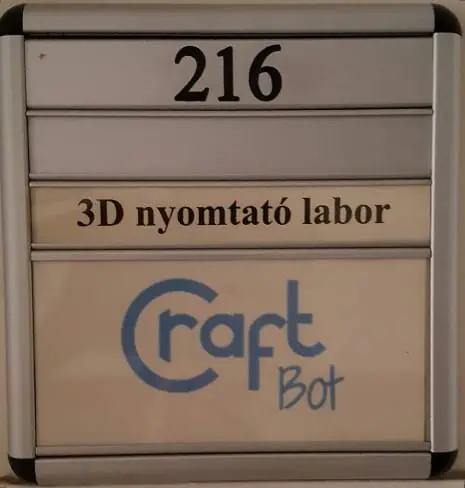

Nyomtató labor tábla

Megtörtént a bemutatóval egybekötött átadás-átvétel, ahol én magam sajnos nem tudtam részt venni, de iskolánk vezetősége képviseltette magát, így ők is bepillantást nyerhettek a 3D nyomtatás világába. A delegáció haza érkezése után a nyomtatót azonnal a kijelölt terembe szállítottuk, majd összeállítottuk.

A 216-os 3D nyomtató labor

A tantermet öt darab erős számítógéppel szereltük fel, melyek előzőleg is már az iskola rendelkezésére álltak. Mindegyik számítógép rendelkezik interneteléréssel, valamint telepítésre került a Solidworks tervezőprogram és a netfabb ellenőrző szoftver is. Nyomtatásra csak a tanári gépről van lehetőség.

Itt térnék ki arra, hogy a Solidworks tanulói verziójának telepítését hogyan végeztük. Oktatási intézmény esetében kizárólag jogtiszta programok alkalmazhatóak. Ennek érdekében felvettem a kapcsolatot a Solidworks magyarországi értékesítőjével az Eurosolid Kft.-vel. Levelemre viszonylag hamar válaszoltak is, melyben készségesen biztosítottak minket arról, hogy segítségünkre lesznek a program tanulói változatának telepítésében.

Rövid idézet a levelükből:

„Cégünk az Eurosolid Kft, mint a Solidworks hivatalos magyarországi képviselete, kiemelt figyelmet fordít az oktatási intézményekkel való kapcsolatok ápolására és ezen intézmények munkájának segítésére. Ennek érdekében igyekszünk kielégíteni az Ön kérését, hogy az Önök iskolájában is minél magasabb színvonalon oktathassák diákjaikat és minél szélesebb körű ismeretekre tegyenek szert 3D tervezéssel kapcsolatban. A SOLIDWORKS diákverziójának letöltéséhez szükséges információkat itt találja meg. Illetve kérném, hogy küldje el nekem telefonos elérhetőségét kapcsolatfelvétel céljából. A SOLIDWORKS Student Design Kit (SDK) változatához erre a linkre kattintva tud hozzáférni.”

A kapott levél minden fontos információt tartalmazott, mely a program telepítéséhez, aktiválásához szükséges. Fontos megjegyezni, hogy az licence így csak 1 évre szól. A lejárta után azt meg kell hosszabbítani. Még a folyamat megkezdése előtt fontos ellenőrizni, hogy rendelkezésünkre áll-e a program megfelelő futtatásához szükséges hardver környezet.

A tanterem berendezése során fontos volt a koncepció átgondolása is. Én már az elejétől fogva abban gondolkodtam, hogy a tanulók számára szakkört fogunk rendezni, mely során megismerkedhetnek a 3D nyomtatással. A szakkörök létszáma a hatékonyság érdekében maximalizálva kell legyen. Elgondolásaim szerint a szakkörökön egyszerre maximum 12 tanuló vehet majd rész hármas csoportokban (azaz három tanuló számítógépenként). Igyekszünk a teljes tanulólétszám számára biztosítani olyan alkalmakat, mely során megcsodálhatják a nyomtatót, így diáknapon, tematikus napon vagy szakmák éjszakáján a nyomtatót olyan helyre visszük majd, ahol több tanuló is láthatja működés közben.

Kezdeti próbálkozások

A nyomtató helyének kiválasztása, a terem felszerelése, a beüzemelés csak a kezdeti lépések voltak. Egy olyan technológiára tettünk szert, melyet egyikünk sem ismert. Ennek következtében a nyomtató érkezése sok utánajárást, sok gyakorlást és még több kérdést eredményezett. Szerencsénkre voltak olyan emberek, akikre számíthattunk, ha elakadásba ütköztünk (Szabó Péter, Szabó Diána, Horváth Attila és a 3DTech az Iskolákban Facebook csoport tagjai). Nekik ezúton is köszönöm a segítséget.

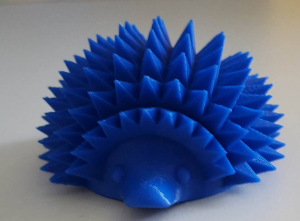

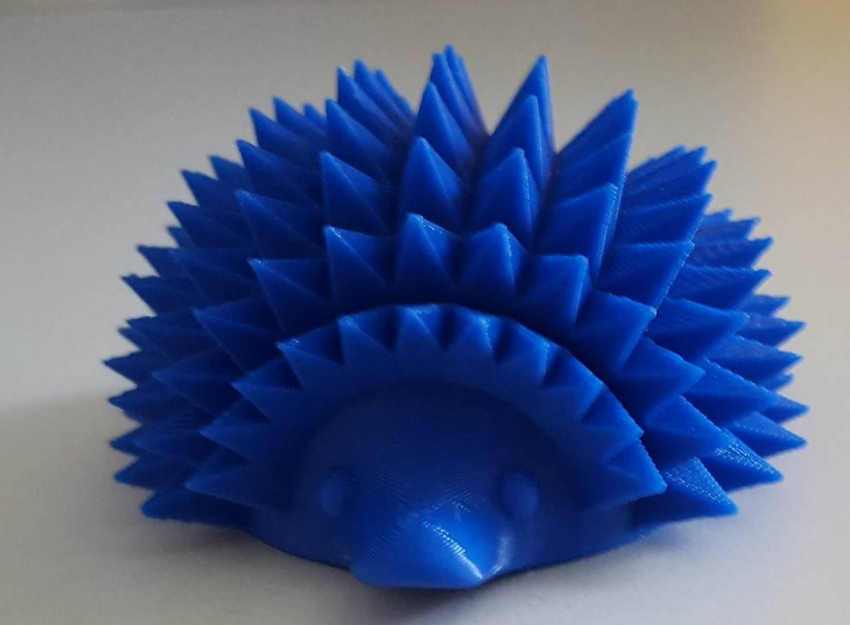

A nyomtató kalibrálása után természetesen egyből nyomtatnunk kellett valamit. A választásunk egy sünire esett, melynek g code-ja a kapott pendriveon volt rajta. Az eredmény ő lett:

Süni

A sünit sok más modell is követte (lásd később). Természetesen felmerültek problémák is, melyeket a későbbiekben részletesen be is mutatok majd.

A 3D nyomtatás népszerűsítése

Már az első, nyomtatással aktívan eltelt nap után elkezdtem megszervezni a kollégák számára bemutató időpontokat, melyek viszonylat hamar beteltek. A jelentkezők létszámát alkalmanként 12 főben maximalizáltam, de az érdeklődések miatt ez 15 főre duzzadt. Két bemutató teljes létszámmal ment, majd egy harmadik alkalomra is még 6 kolléga jött el. Külön örömteli volt számomra, hogy nem csak a felnőtteket, de a gyerekeket is nagyon érdekelte ez az eljárás, így a második alkalommal több munkatársam a gyermekét is elhozta hozzánk. Természetesen minden érdeklődőt egy apró ajándékkal leptem meg, ami egy névre szóló kulcstartó volt.

3D nyomtatás bemutató

A bemutatót egy prezentációval kezdtem, majd a nyomtatást a gyakorlatban is láthatták az érdeklődők. A prezentáció anyaga ide kattintva letölthető.

Összességében elmondható, hogy a kollégák nagyon élvezték a bemutatót és nagyon jó élményekkel léphettek ki a terem ajtaján. Már az előadás közben ötleteltek, hogy hogyan, mi módon, milyen tárgyakkal fogják színesíteni a tanóráik anyagát. Sok kérdés merült fel, mely mutatja, hogy érdekelte őket a téma. Többen le voltak nyűgözve, hogy mennyit fejlődött a technológia a saját iskolás éveik óta.

Problémák

Mint már utaltam rá, a nyomtató kapcsán sok kérdés merült fel, hiszen bármennyire is innovatív, modern technológiáról beszélünk, itt is fontosak a beállítások, az apró finomságok, hogy a nyomtatott tárgy az elképzelésünknek megfelelően nézzen ki. A problémák és nehézségek, kudarcok természetes velejárói egy új technológia kipróbálásának, megtanulásának. Ez a mostani esetben sem történt máshogy. Vegyünk sorra olyan problémákat, melyekkel találkoztam a nyomtató használata óta.

1. Szálcsere folyamata

Az első sikeres nyomtatásokon felbuzdulva gondoltam, hogy megpróbálkozom a két színnel való nyomtatással. Mint ismeretes a Craftbot PLUS gépeknél ez csak úgy lehetséges, hogy az egyes rétegeknek lehet más-más színt adni. A rétegen belüli színváltásra nincsen lehetőség. A nyomtatás elindítható számítógépről is, valamint pendrive-on tárolt gcode-al is. A szálcseréhez egy pause parancsot kell kiadni a nyomtatónak, hogy a fej kimozduljon a tálca mellé és a szálat visszahúzathassuk a nyomtató fejből, kicserélhessük, majd extrudáltatjuk az új színt. A kétféle nyomtatásindítást most egy pillanatra válasszuk külön.

a. Nyomtatás indítása pendrive-ról:

Ebben az esetben a pendrive-on gcode-ot tárolunk, melyet közvetlenül a nyomtatóba töltünk be és a nyomtatás folyamatát az érintőpanelről vezéreljük. Ebben az esetben a nyomtatás kétféleképpen szakítható meg:

· Manuálisan: az érintőpanelen lévő pause ikonnal

– előnye: nem kell beleírni a gcode-ba

– hátránya: nem lehet pontosan megállítani annál a rétegnél, ahol a színcserét el szeretnénk végezni

· Paranccsal: a gcode-ba az utolsó megadott színt használó réteg végére be kell illeszteni a G197-es parancsot, mely hatására a nyomtatás pause paranccsal megáll. Ha ezt hangjelzéssel is szeretnénk megspékelni, akkor az M300 sort kell beszúrni a G197 sor elé.

– előnye: nagyon pontosan megadható, hogy a színcsere melyik rétegnél történjen meg

– hátránya: bele kell írni a gcode megfelelő helyére

Példa: Gcode-ba írt pause (G197) parancs, mely hatására a nyomtatás a 75. réteg befejezése után félbeszakad, a nyomtatófej a tálca mellé mozdul, így elvégezhetjük a színcserét. A 76. réteget a nyomtató már a másik színnel fogja nyomtatni.

Gcode részlet:

G1 X96.336 Y101.360 E49.6767

;segType:Infill

G0 X96.600 Y100.255 F10800

G1 X97.710 Y100.255 E49.7136 F5400

G197

; ————————————

; Layer #76

; ————————————

G21 ; mm

G90 ; pla

G92 E0 ; reset extr

M106 S255

;segType:HShell

G0 F4800 E-1.0000

G0 F300 Z15.392

G0 X97.615 Y101.470 F10800

G0 F4800 E0.0000

G1 X97.915 Y101.174 E0.0140 F3600

Tipp: A gcode-ot jegyzettömbhöz rendeljük hozzá, így a CTRL+F paranccsal tudunk benne keresni. Az egyes rétegek kommentek formájában vannak belefűzve a kódba. Például: ; Layer #76

A kommentet a szöveg előtti pontosvessző jelzi.

Mind a két módszer esetében előbb el kell végezni a szeletelést a CraftWare szoftverben (Slice), majd ezután le kell menteni a gcode-ot (G1 Save) a pendrivera.

A nyomtatás újraindítása előtt érdemes extrudáltatni a fejben lévő előző színt. A nyomtatás folytatása a pause ikont felváltó play szimbólumra való érintéssel a folytatódik.

b. Nyomtatás indítása számítógépről

A CraftWare programban a szeletelés után, a Print ikonra kattintva előugrik a CraftPrint panel, melyen megtaláljuk a Play/Pause gombot. Ennek segítségével a nyomtatás bármikor szüneteltethető és újraindítható.

– Hátránya: Nem tudjuk pontosan annál a rétegnél megállítani a nyomtatást, ahol szeretnénk.

– Előnye: Egyszerűen kezelhető és nem kell külön bajlódni a gcode lementésével és szerkesztésével.

Mint ismeretes van arra lehetőség, hogy a CraftWare szoftverbe betöltsünk gcode-ot és elküldjük a nyomtatónak. Ebben az esetben nem szabad benne legyen a gcode-ba a G197-es parancs, mert a nyomtatás a Pause/Play gombbal NEM indítható újra. Amennyiben ezt mégis elkövetjük, akkor a gcode-ból ki kell törölni a pause parancs előtti részt és el kell látni egy olyan résszel, ami a tálcát a megfelelő magasságba állítja, tehát ahol a nyomtatás megszakadt. A kódot pendrive-ra mentjük és a nyomtatóból újra indítjuk a nyomtatást. Ezt a módszert csak gyakorlott felhasználóknak javaslom.[SD1]

Példa: Feltételezzük, hogy a 75. réteg után beszúrtuk a G197-es parancsot és a nyomtatást a számítógépről, a CraftWare programból indítottuk el. Ekkora a nyomtatás a 75. réteg befejezése után megszakad, de sajnos a szoftverből nem tudjuk újra indítani. Ekkor az eddig elkészített 75 réteg kódját töröljük, úgy, hogy a G28-as sorok és a hőmérséklet adatok megmaradnak (hátha lehűlt a fej és a tálca), majd pozícionáljuk a tálcát abba a pozícióba, ahol a nyomtatást folytatni szeretnénk (G0 Z15.392). A nyomtató érintőpanelje segítségével a fejet is és a tálcát is a keződőpozícióba kell állítani (tehát az extrúdert a tálca bal alsó sarkához, a tálcát pedig a legfelső pozícióba). A kódot pendrive-ra mentjük és a nyomtatást a nyomtatóból újra indítjuk. (nekem így működött)

Gcode részlet:

G28 X0 Y0

G28 Z0

G0 Z15.392

M190 S60 ;set bed temp (wait)

M109 S215 ;set head temp (wait)

; ————————————

; Layer #76

; ————————————

G21 ; mm

G90 ; abs

G92 E0 ; reset extr

M106 S255

;segType:HShell

G0 F4800 E-1.0000

G0 F300 Z15.392

Belefuthatunk olyan hibába is, hogy a használt két szín olvasztási adatai nem egyformák. Erre a nyomtatás elindítása és a csere tervezése során mindenképpen oda kell figyelni. Például a szálcsere után behelyezett anyag magasabb hőmérsékleten olvad, mint az addig használt, akkor nem fogja tudni a fej megolvasztani az anyagot. Ha ilyen helyzet állna fenn, akkor vagy a gcode-ba kell beilleszteni a hőmérséklet növelésére vonatkozó pár sor, vagy a CraftPrint panelen állítjuk át a kívánt értékeket. Amennyiben a gcode-ba írunk bele, akkor a G197-es parancs után tegyük be a következő két sort:

M190 S60 ;set bed temp (wait)

M109 S215 ;set head temp (wait)

M190 a tálca hőmérsékletét jelzi az S betű után. Az M109 pedig a fej hőmérsékletét jelenti az S betű után. A pontosvessző utáni rész csak komment, így a kód szempontjából nincsen jelentősége. Az újraindítás után a nyomtatás addig nem fog folytatódni, amíg a hőmérsékletek el nem érik a megadott értékeket.

Amennyiben a CraftWare programban állítjuk a hőmérsékletet, akkor a kívánt érték beírása után a SET gombot kell lenyomni, akkor valamennyi időnek még el kell telnie, hogy a nyomtató „felfogja” a kérésünket és lehűtse/felfűtse a fejet/tálcát a kívánt hőmérsékletre.

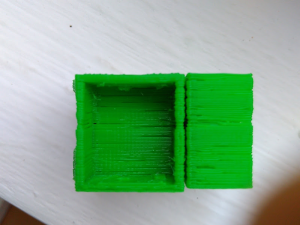

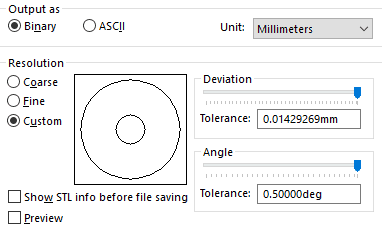

2. Szögletességi probléma a tervezett modelleknél

A főiskolán mi Solidworks tervezőprogramot használtunk, így azzal terveztem pár modellt, majd a nyomtatás után tapasztaltam, hogy a modell körívei igencsak szögletesre sikerültek. Íme egy példa:

Példa a körív szögletességére

A problémát az okozza, hogy amikor a modellt STL fájlba mentjük le, akkor a felbontás túl kicsi lesz. Ismeretes, hogy az STL fájl nem más, mint a modell íveinek háromszögekkel közelített változata. Ezt a jelenséget úgy lehet kiküszöbölni, hogy amikor STL fájlba mentünk, akkor a felbontás finomságát megnöveljük. Ez a SolidWorksben a következő képpen történik:

1. File/Save As

2. Fájl típusa: STL

3. Options

STL beállítás Solidworksben

4. Mind a Tolerance, mind az Angle értékeket a lehető legkisebbre állítjuk. Bonyolultabb modellek esetében előfordulhat, hogy túl nagy fájlt kapunk, ekkor az értékekkel kompromisszumot kell kötni, de használhatjuk az előre beállított Fine opciót is.

A modellek szögletessége szoftverekkel is finomítható, például a Meshmixerrel, de úgy gondolom, hogy egyszerűbb odafigyelni az STL-be való mentésnél. Bizonyára nem csak a Solidworksben, de minden más modellező programban ezek az értékek beállíthatóak az STL export esetében.

Amennyiben tinkercad-del készít valaki STL fájlt, akkor annak a felbontása sajnos nem állítható. A megoldás az lehet, hogy az elkészített STL fájlt Solidworks-ben kell megnyitni, konvertálni és újra lementeni STL-ben. A konvertálásról itt található egy videó:

3. Furcsa hangok a nyomtatás során

Amennyiben fura hangok jönnek a nyomtató fej körül, akkor én a következőket szoktam tenni/ellenőrizni:

· műszerolajjal megkenni a tengelyeket

· ellenőrizni a kalibrációt

· ellenőrizni a hőmérsékletet, hogy a szál meg tud-e olvadni

· ellenőrizni, hogy a szál nem akadt-e el

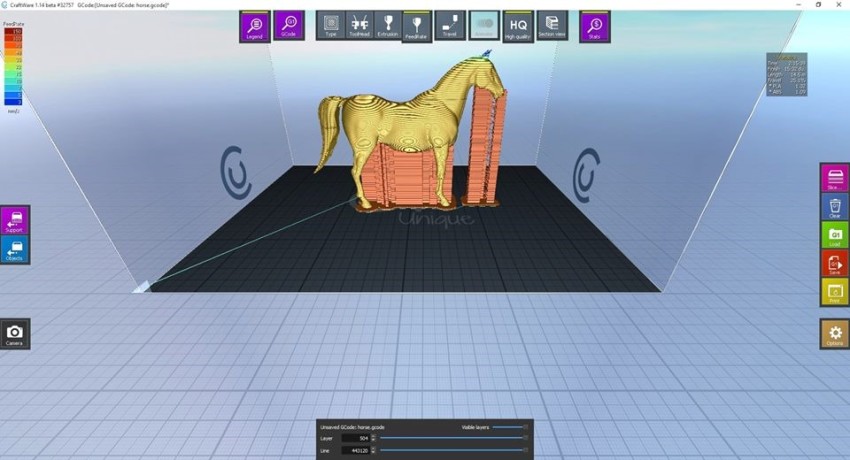

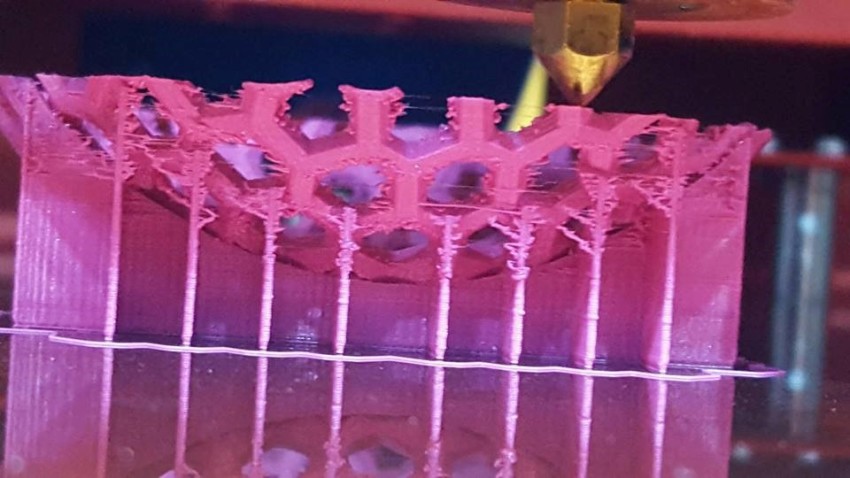

4. Support probléma

A támaszok használata elengedhetetlen abban az esetben, ha a modell geometriája ezt megköveteli. Az alakzat hozzáadása után a 2-es gombot lenyomva jutunk a Támasz felülethez, ahol lehetőségünk van ennek a szögnek a megváltoztatására, valamint a támaszok geometriájának befolyásolására is.

Amennyiben nem vagyunk elégedettek az automatikus támaszkiosztással, akkor saját magunk is helyezhetünk el, vehetünk el támaszokat.

A mi esetünkben az alábbi képen jól látható, hogy a ló farkának nem tett be automatikus támaszokat a program, így azokat nekünk kellett elhelyezni.

Support probléma

A szeletelés és támaszkiosztás után érdemes átfutni a modellt, hogy a rétegek megfelelően helyezkednek-e el. Amennyiben hibát észlelünk (pl.: rétegkimaradás vagy szakadás), akkor ellenőrizzük le, javítsuk a modellt netfabbal.

A kézzel hozzáadott támaszok esetében figyelni kell arra, hogy a szeletelésnél kivegyünk az automatikus támaszkiosztásból a pipát, hiszen ekkor a program felül fogja bírálni a mi elrendezésünket. Én ezt elmulasztottam és viszonylag sokáig tartott rájönni a megoldásra.

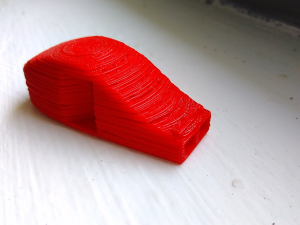

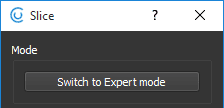

5. Raft vagy nem raft?

A nyomtatás megkezdése előtt el kell döntenünk, hogy alkalmazzunk-e raftot (tutaj) vagy sem. Az én tapasztalatom az, hogy kis helyen tapadó modellek esetében mindenképpen használjuk ki ezt a lehetőséget (pl.: gömbök, talpas figurák stb.). Sőt, a raft méretének növelése is indokolt lehet annak elkerülése érdekében, hogy a modell nyomtatás közben leváljon a tálcáról. Sajnos ez velem már megtörtént.

A raft növelése a következőképpen valósítható meg:

1. A szeletelést ne az egyszerűsített panelen végezzük, hanem válasszuk a haladó beállításokat (Expert mode)

Átváltás haladó módra

2. Keressük meg a Foundation fület

3. Az Offset értékét növeljük meg a maximális 20 mm-es értékre.

Lehetséges, hogy csak nálam jelentkezett az a probléma, hogy az ultra felbontás esetén az első réteget nem megfelelően teszi le a nyomtató, vagy nagyon nehezen tapad meg. Amennyiben a legfinomabb felbontással dolgozom, akkor minden esetben használok raftot, megkönnyítve így az első réteg megfelelő lerakását. A szoftverben beállítható, hogy az első réteget más paraméterekkel nyomtassa. (Expert mode/Foundation/First Layer). Itt játszhatunk az első réteg rétegmagasságával (pl.: 0,200 mm), növelhetjük az extrudált anyag mennyiségét és változtathatjuk a sebességet. Amit én ebből már kipróbáltam és viszonylag jól működött, hogy a rétegmagasságot úgy állítom be, mintha High, tehát 0,2 mm-es rétegvastagsággal dolgoznék. Ezen felül az extrudálás mennyiségét változatlanul hagyom (esetleg 105-110%-ot használok). Ez egy ilyen állítsd be és próbáld ki játék.

6. Hőmérsékleti gondok

Elméletileg minden tekercsre rá kellene írják, hogy milyen hőmérsékleten kell megolvasztani, illetve milyen tálcahőmérséklettel kell vele dolgozni. Az általunk rendelt filamenteken ez nem volt rajta. A probléma akkor jelentős, ha több színű modellel dolgozunk és a második szín olvasztási hőmérséklete magasabb, mint az elsőé, hiszen ebben az esetben a második színt nem tudja megolvasztani a készülék. Ez akkor jelenthetett gondot, ha USB-ről indítjuk a nyomtatást. Úgy néztem, hogy a napokban megjelent új firmware már lehetővé teszi azt, hogy az USB-ről indított nyomtatás esetében is felülírhatók legyenek a hőmérsékletek. Amennyiben számítógépről indítottuk a nyomtatást, akkor eddig sem volt probléma, hiszen a CraftPrint panelen a hőmérsékleti értékek a nyomtatás során is felülírhatók voltak.

Másik probléma, ami összefüggésben lehet a hőmérséklettel, az általam csak „pókhálósodásnak” nevezett jelenség, ami akkor lép fel, amikor a fej egyik pontból, egy másik pontba megy át (travel) úgy, hogy extrudálás a kód szerint nem történik, de a magas olvasztási hőmérséklet hatására (a gravitáció miatt) a megolvasztott műanyag kifolyik a fejből vonalat húzva oda is, ahová nem kellene.

A „pókhálósodás” jelensége

Ilyen esetben érdemes a hőmérsékletet 5 fokonként csökkenteni. Nálunk a 210 ⁰C megfelelő volt a 215 ⁰C helyett.

Abban az esetben is érdemes ezt megfontolni, ha a modell geometriája olyan, hogy támaszközeli részek vannak benne, tehát olyan peremek vagy kinyúlások, ahová már-már támaszt kellene tenni. Ekkor is érdemes a hőmérsékletet visszább venni, hogy a kiálló részek mihamarabb elérjék a dermedési hőmérsékletet, elkerülve így a lehajlást.

A tálca hőmérsékletét nem érdemes bántani, hiszen annak csökkentése az anyag deformálásával járhat. Próbáltam 50 ⁰C-os tálcára nyomtani, de a modell széle felhajlott. Magasabb tálcahőmérsékletet még nem próbáltam beállítani, hiszen a 60 ⁰C eddig bevált.

Még a hőmérséklethez kapcsolódó probléma, hogy nagyon meleg időben, amikor a nyomtató már több órán át dolgozott egyszercsak leállt a nyomtattás. Az extruder a modell fölött maradt, a benne lévő megolvasztott műanyag lassan rácsorgott a nagyjából háromnegyedig kész alakzatra. Ezt a jelenséget csak hosszas (10 óra feletti) üzemeltetés után és nagyon meleg (30 fok feletti) időben tapasztaltam. Ekkor a nyomtatót kikapacsoltam és hagytam legalább egy éjszakán át pihenni, majd másnap a munkát újra folytattam probléma nélkül.

7. Letapadási problémák

Nagyon fontos, hogy az első réteg megfelelően tapadjon a tálcához, hiszen a nyomtatás közben fellépő erőhatások elmozdíthatják a rosszul tapadó munkadarabot. Ennek érdekében a tálcának mindig tisztának, zsírmentesnek kell lennie. Ezt mi benzinnel, vagy acetonnal érjük el.

Érdemes mindig figyelemmel kísérni az első réteg elkészülését, hiszen itt még viszonylag kis veszteségekkel leállítható a nyomtatás.

Fontos az is, hogy a nyomtató fejben lévő műanyag rögtön, már az első pillanattól kezdve megfelelő mennyiségben és hőmérsékleten álljon rendelkezésünkre. A hőmérsékletet a nyomtató saját magának beállítja, viszont az extrúderben lévő anyag mennyisége változhat, hiszen az előző nyomtatás befejeztével, míg a fej ki nem hűlt, az anyag folyamatosan ürül a fejből. Annak érdekében, hogy ezt pótoljuk érdemes a nyomtatás megkezdése előtt közvetlenül valamiennyi anyagot manuálisan extrudáltatni a fejbe. Ezt egészen addig folytassuk, míg a kifolyó szál átmérője állandó nem lesz. Ezután gyorsan lecsípjük a kifolyt anyagot és indíthatjuk is a nyomtatást.

A raft alkalmazása erre is megoldást nyújt, hiszen ahogy ez a következő képen is látható egy szál halad a tálca sarkából egészen a raftig. Ez a szakasz arra tökéletes, hogy pótoljuk a fejből kifolyt anyagot, így mire az extrúder a raft talapzatához ér, addigra nyomtatásra 100%-osan alkalmas lesz.

Bevezető szakasz raft alkalmazásával

Amennyiben nem szeretnénk raftot alkalmazni, de a bevezető szakaszról sem szeretnénk lemondani, akkor újból a G-codehoz kell hozzányúlnunk.

Illesszük be a kód elejére a következő sorokat:

G28 X0 Y0

G28 Z0

M190 S60 ; talca melegites

M109 S215 ; fej melegitese

G1 X10 Y10 ; mozgatas X10 Y10 pozicioba

G92 E0 G1 Z0.2 ; talca 1 egyseggel lejjebb, majd ;nyomtatas X30 Y30ig 800as sebesseggel

G1 X30 Y30 E2 F800

G92 E0

A bevezető vonal hosszát az X10 Y10 értékek határozzák meg, tetszés szerint változtathatók, de figyeljünk oda arra, hogy a modellbe már ne lógjon bele. A kód részlet High (0,2-es) felbontás esetén érvényes. A vonal rajzolási sebességét az F800-al lehet változtatni pl.: F600 vagy F1000.

8. Probléma a filament tekerccsel

Sok gyártó készít filamentet, így azoknak a minősége is változhat. Tolnáról kaptam egy beszámolót, miszerint az általuk rendelt filament szál átmérője 1,4 mm körül mozgott, így a nyomtatott modell minősége bőven hagyott kívánnivaló maga után. Legalábbis állításuk szerint ez okozhatta a rossz minőséget. Mutatom képekben:

Nem tudom, hogy azóta sikerült-e megoldani a problémát. Amivel próbálkoztak:

· nyomtatási sebesség változtatása

· extrudálási mennyiség növelése

· hőmérséklet változtatások

Javasoltam nekik továbbá az alapértelmezett beállítások visszaállítását, a nyomtató újra kalibrálását, a szálhoz előírt hőmérsékletek ellenőrzését, az extrudálási átmérő beállítását. Bízom benne, hogy azóta megoldódott a problémájuk.

Az együttműködés keretein belül meghívtak egy workshopra, melyet örömmel elfogadtam és (ha előbb nem is) majd augusztusban erre is sort kerítünk.

Nálunk nem jelentkeztek a Tolnán tapasztalt problémák, viszont adódott más gubanc a tekercsekkel kapcsolatban. Előfordult, hogy annyira szorosan volt feltekercselve a szál, hogy a motor nem tudta azt behúzni, így leállt a nyomtatás. Érdemes kissé meglazítani a szálat a nyomtatás során. Lehetséges, hogy csak engem zavart, hogy a kisebb tekercsek a nyomtatás során lecsúsznak a tartószerkezet végére. Ennek elkerülése érdekében készítettem egy klipset, mely segítségével a tekercs a nyomtatóhoz közel marad. Az elkészített klips a következő fejezet képei között megtalálható.

Amennyiben bárkinek a segítségére lehetek, akkor kérem, hogy keressenek a 06(70)230‑31‑40‑es telefonszámon, vagy írjanak emailt a [email protected] email címre.